抗体偶联药物(ADC)已成为创新药最热赛道之一,从辉瑞的大手笔收购ADC药物公司Seagen,到近年ADC代表国产创新药密集出海,ADC正逐步成为肿瘤领域的主流药物研发方向。自2020年恩美曲妥珠单抗于国内获批后,中国ADC市场开始增长。随着ADC设计及偶联技术的不断进步,ADC创新发展加速,行业进入快速成长期。

图1:ADC药物发展历史

目前国内共有7款ADC药物上市,在研管线更是多达300余项。如何差异化ADC管线并推进产品的开发,成为所有ADC研究人员的努力目标。相较于靶点或机制的创新,工艺和技术本身的优化和改进也是ADC药物差异化开发的重点,例如小分子毒性药物的选择、偶联方式的改进以及DAR值均一性和稳定性的提高等都为创新提供了方向。

1 如何加速ADC的开发并不影响药物的质量? 在早期研发阶段就引入基于质量控制的工艺优化和研究是加速ADC药物的开发的关键。在工艺开发阶段,对于确保最终产品质量的工艺和测试就必须得以确定,而不仅仅只满足于符合监管环境的要求。在研发前期进行质量控制,充分的研究和稳健的工艺会大幅加快管线后期的推进。 我们需要确保在开发、生产和审批后的每个阶段都实施充分的质量控制。在质量源于设计(QbD,Quality by Design)的理念下,对于产品和工艺的充分研究是确保ADC符合目标产品质量概况(QTPP,Quality Target Product Profile)的关键。实验设计(DoE,Design of Experiment)被广泛用于实现QbD,以确定抗体,连接子和药物中间体(API,Active pharmaceutical ingredient)的多属性工艺条件。从而确定最终药品的关键质量属性(CQA,Critical Quality Attributes),并建立与关键物料属性(CMA, Critical Material Attributes)和关键工艺参数(CPP,Critical process parameters)之间的关系。

图2:全自动生物偶联工作站:集成了EasyMax™全自动合成反应器、ReactIRTM原位FTIR光谱等PAT设备,通过强大的控制和分析软件相结合,提供了一种简单而可靠的方法来精确控制和记录关键过程参数,并自动记录关键工艺数据。

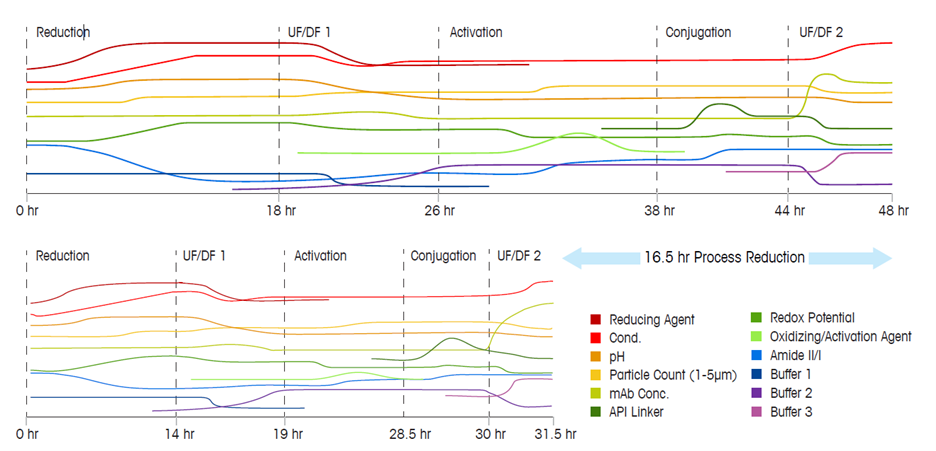

图3:使用全自动生物偶联工作站实时监控多个参数可大幅减少工艺时间

2 充分的工艺研究便于快速工艺转移

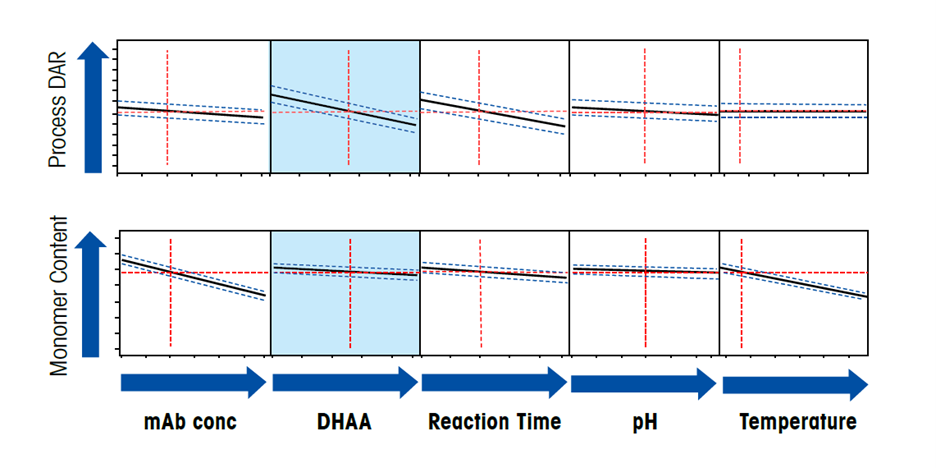

哪些参数影响还原、修饰和偶联过程(pH、加料速率、抗体浓度、还原剂浓度、反应持续时间……)?偶联过程中会发生什么变化(反应动力学、过量物料、聚合、DAR……)?很多工艺条件都影响最佳小分子毒素抗体比(DAR,drug-to-antibody ratio)和其他CQAs。对于这些参数的优化可以提高工艺效率,而工艺效率则影响从1期到3期临床生产规模的转移可行性。

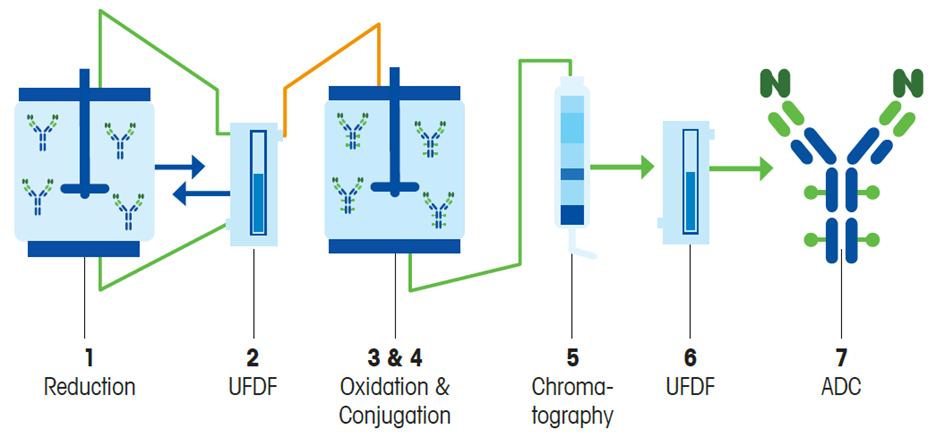

图4:ADC药物生产工艺流程图

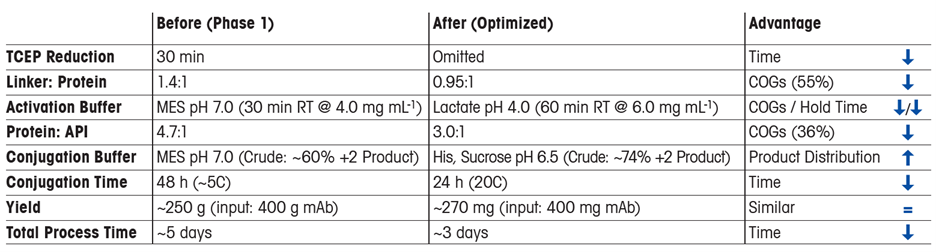

来自辉瑞的研究人员使用全自动生物偶联工作站进行DoE研究过来改善CPPs和CQAs。改进后的工艺消除了底物的还原,从而减少了聚集或二聚的倾向;通过改善缓冲夜条件,提高了活化和偶联过程中药物的稳定性;工艺的优化最终提升了整个工艺效率。

图5:使用EasyMax™全自动生物偶联工作站进⾏的⽣物偶联DoE 研究

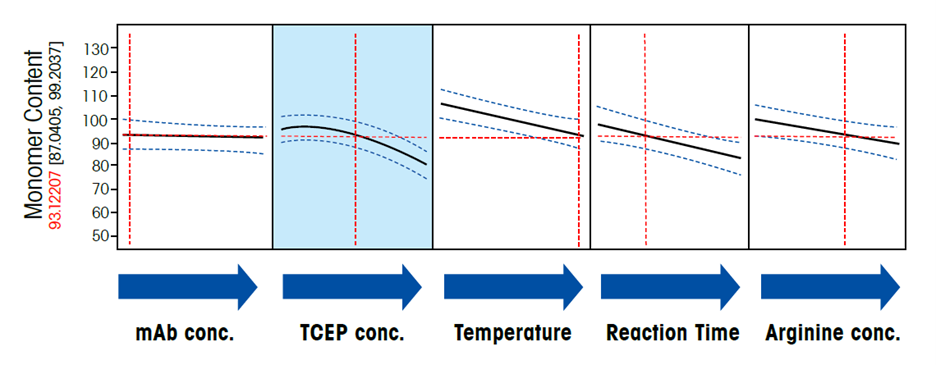

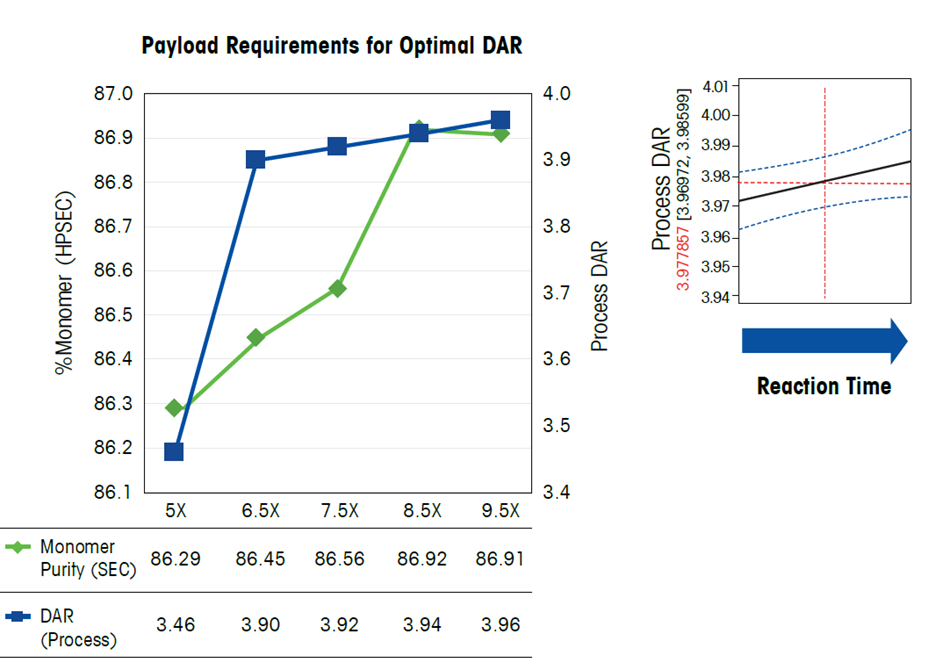

全自动生物偶联工作站提高工艺效率并从而节省预算。通过自动化记录和操作使重新优化时间和资源的分配成为可能。科学家们发现,通过数据相关性支持的高置信度,手动实验时间减少了80%,重复实验的需求减少了 75%(图5)。 3 优化参数控制提高工艺效率和一致性 MedImmune的研究人员使用全自动生物偶联工作站加速了其对CPPs的理解和优化。通过DoE研究,所有关键工艺参数(CPPs)的控制策略得以优化,包括物料比、混合率、pH、缓冲液交换等,而这些参数可能导致质量属性的不一致。 图6:还原剂浓度作为CPP以减少聚集 图7:氧化剂浓度作为CPP以达到最优DAR 图8:研究药物载荷(Payload)以实现CQA目标

通过集成的实时在线分析提供了对工艺的完整理解,并使研究人员能够快速掌握相关工艺参数的工艺影响,并在原位和实时的情况下定量地确定实现CQAs目标的CPPs。

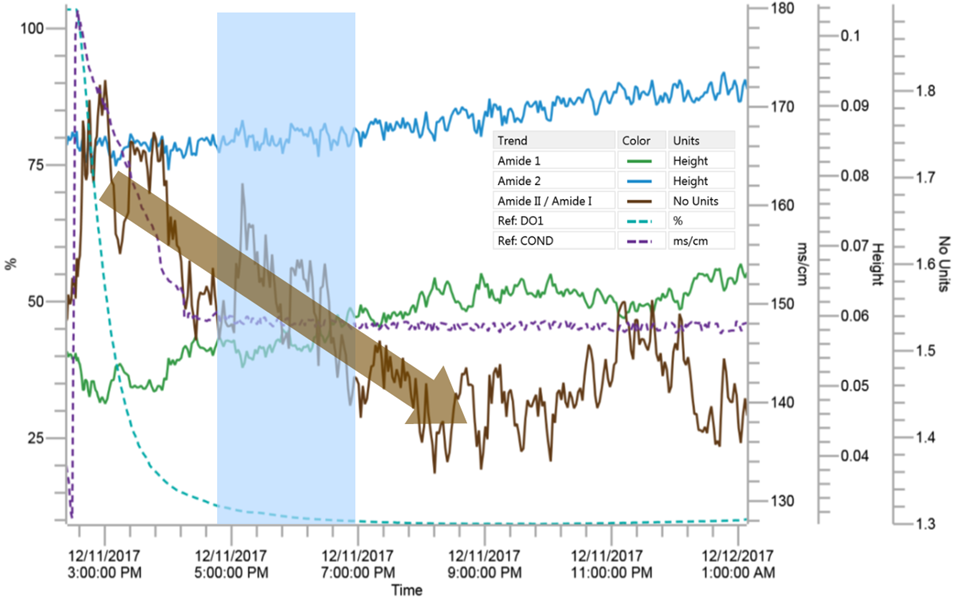

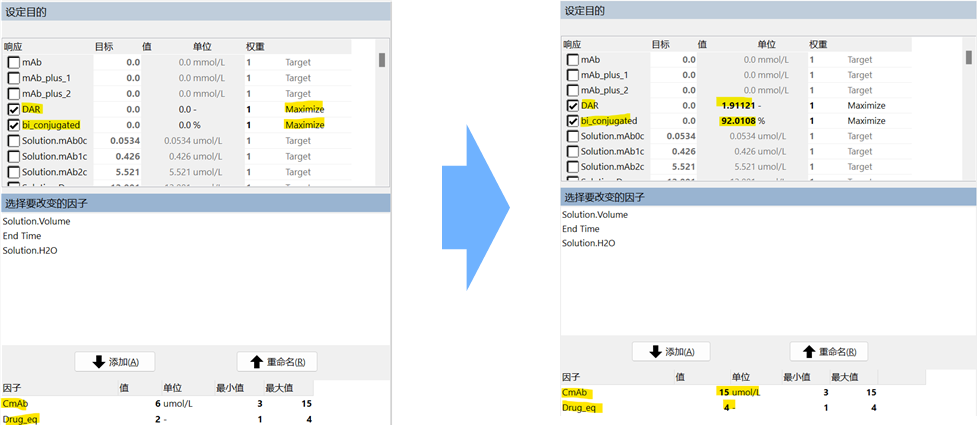

4 数据丰富的实验建立工艺合理性 杨森制药使用集成了在线红外光谱的EasyMax™全自动生物偶联工作站,建立了一个可以轻松转移到商业制造和下游加工的稳健偶联工艺(图9)。 图9:BSmAb 还原工艺放大的工艺论证 通过溶氧和电导率分析可立即直观地、定量地发现该过程的第 1 阶段(β-巯基乙醇还原)在3-4小时后完成。酰胺I和酰胺II峰值区域的中红外趋势则表明构象可能在 4-5 小时内波动。使用EasyMax™全自动生物偶联工作站完成了这个无人值守的持续整夜运行的过程,并收集了全过程数据。单次实验立即证实了几个月前的假设,即该过程实际上在6小时内完成,并且实际上比预期更高效。这为BLA提供了直接的定量合理性。 5 数字化工艺模拟预测和优化最佳工艺条件 借助生物过程模拟软件Dynochem Biologics™,研究人员进行了ADC工艺的进一步研究。偶联反应的动力学参数如反应速率常数、活化能可以被轻松拟合;通过简单的数字化模拟,任意工艺条件下的参数可以被预测,包括:DAR值、偶联率、反应时间以及产物浓度等。除了可以筛选合适的工艺条件外,研究人员还可获得各种规模下的等效性并实现工艺的转移和放大。 图10:数字化筛选初始抗体浓度和药物载荷以优化DAR和偶联率 通过使用集成了EasyMax™全自动合成反应器、在线 PAT、生物过程数字模拟技术的全自动生物偶联工作站,研究人员可以: 1 加强反应理解: 通过在线实时监控立即掌握 优化工艺效率、产品CQA和物料的使用(时间、质量、成本) 2 提高生产力: 减少人工干预和错误 更少的批次获得全面的数据 数据丰富的过程理解 DoE中数据驱动的实验迭代 数据驱动的工艺论证 通过自动化提高生产力 3 实现工艺放大: 提高工艺信心以实现CQAs 降低放大的风险 无缝工艺规模转移

Feel free to call us on

025-85998075

Drop us a line anytime at

sales@popebiotech.com,

and we’ll get back

soon.

Come visit us at 2 Qiande Road, Life Science High Tech Zone, Jiang Ning District, Nanjing, Jiangsu Province, China